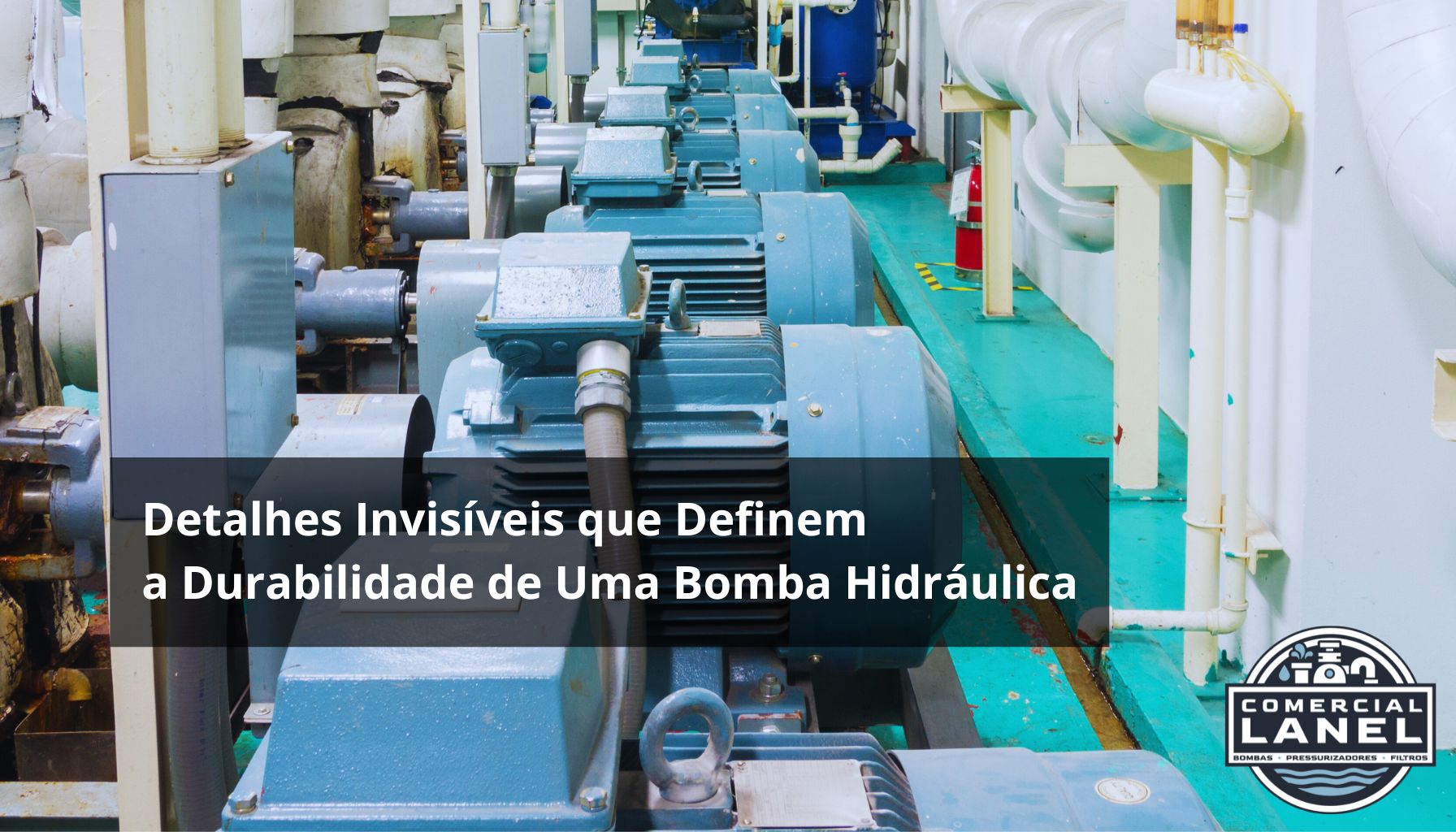

Introdução

A durabilidade de uma bomba hidráulica não depende só da potência do motor ou do preço do equipamento. Em muitos casos, são detalhes “invisíveis” — materiais do eixo e rotor, tipo de selo e condições de sucção — que ditam se a bomba vai operar com confiabilidade por anos ou apresentar falhas prematuras. A seguir o artigo explica, quais são esses detalhes e o que você pode fazer para protegê-los.

1. Material do rotor e do eixo: resistência começa na origem

O material do rotor e do eixo influencia diretamente resistência à corrosão e desgaste. Bombas com rotores em bronze ou carcaça em ferro fundido e eixos inox tendem a aguentar melhor ambientes com água e pequenas partículas, reduzindo risco de erosão e corrosão que comprometem o encaixe e o balanceamento. Escolher o material certo conforme o fluido e a aplicação é uma decisão que aumenta vida útil.

2. Selo mecânico: peça pequena, impacto enorme

O selo mecânico é um dos componentes que mais definem a durabilidade real da bomba. Um selo danificado ou de material inadequado provoca vazamentos, perda de lubrificação do eixo e permite contaminação, acelerando falhas em mancais e rotor. Além disso, operação a seco costuma queimar as faces do selo — e quando isso ocorre, a restauração exige troca do selo e, muitas vezes, revisão de outros componentes.

3. Condições de sucção e cavitação: invisível, mas destrutiva

A cavitação — formação e colapso de bolhas na sucção — corrói superfícies internas do rotor e reduz desempenho rapidamente. Garantir NPSH adequado (carga positiva de sucção disponível) e evitar entrada de ar na sucção são medidas cruciais. Sistemas com projeto de sucção inadequado vão comprometer a bomba mesmo quando todos os outros componentes forem de boa qualidade.

4. Proteção elétrica e partidas suaves

Partidas bruscas e desligamentos frequentes aumentam carga mecânica e elétrica sobre motor e conjunto rotativo. Controladores com soft-start ou inversores reduzem picos e prolongam vida de acoplamentos, rolamentos e selos. Além disso, proteções elétricas previnem superaquecimento e danos no enrolamento do motor, causas comuns de paradas não planejadas.

5. Limpeza, manutenção preventiva e inspeção visual

Pequenos cuidados regulares, limpeza de sedimentos, verificação de vazamentos, checagem do estado do selo e dos mancais — são determinantes. Após um evento como operação a seco, existe um conjunto prático de passos (resfriamento, inspeção, limpeza e substituição de peças críticas) que, se seguidos, podem recuperar a bomba e evitar danos maiores. Rotinas simples estendem bastante a vida útil.

Checklist prático

- Confirme material adequado do rotor e eixo para o fluido.

- Inspecione selo mecânico a cada manutenção.

- Faça alinhamento motor–bomba sempre que houver desmontagem.

- Verifique NPSH e evite entradas de ar na sucção.

- Use partida suave/inversor quando possível.

- Tenha rotina de limpeza e registre inspeções.

Conclusão

A durabilidade real de uma bomba hidráulica vive nos detalhes invisíveis: escolhas de material, qualidade das vedações, folgas e condições de sucção. Investir em componentes adequados e em manutenção preventiva costuma ser muito mais econômico do que pagar por substituições e paradas inesperadas. Adote o checklist acima e transforme cuidados simples em muitos anos de operação confiável.

📞 Fale com a Conosco

💬 WhatsApp: Clique aqui para falar conosco

Deixe um comentário